Đây là bài viết thứ tư trong chuỗi 6 bài về “Kiến trúc Sản phẩm – Vai trò và Ứng dụng”. (Xem Bài 3: Mô-đun hóa) (Xem danh mục chuỗi bài)

1. Giới thiệu

Ở các bài trước, chúng ta đã tìm hiểu về tầm quan trọng, các loại hình và các kiểu liên kết của Kiến trúc Sản phẩm (PA). Việc lựa chọn và thiết kế một kiến trúc phù hợp là yếu tố then chốt. Tuy nhiên, làm thế nào để đi từ một ý tưởng sản phẩm ban đầu đến một kiến trúc được xác định rõ ràng một cách có hệ thống?

Mặc dù không có một công thức duy nhất, các tài liệu và thực tiễn trong ngành kỹ thuật đã hình thành nên những quy trình và phương pháp luận để hướng dẫn việc xác lập kiến trúc sản phẩm. Quy trình này thường diễn ra sớm trong giai đoạn phát triển, cụ thể là ở bước Thiết kế Hệ thống (System-Level Design), sau khi đã có ý tưởng và yêu cầu ban đầu, và trước khi đi vào thiết kế chi tiết [1, 4].

Bài viết này sẽ trình bày một quy trình 4 bước phổ biến để xác lập kiến trúc sản phẩm, dựa trên các phương pháp được mô tả bởi Ulrich & Eppinger [1] và MES LAB [3, 4], đồng thời tham khảo các khía cạnh từ các phương pháp luận thiết kế khác. Quy trình này bao gồm:

- Tạo Sơ đồ Hệ thống (Product Schematic / Functional Decomposition)

- Nhóm các Yếu tố thành Khối (Cluster Elements into Chunks)

- Tạo Layout Hình học (Geometric Layout)

- Xác định và Quản lý Tương tác / Giao diện (Identify & Manage Interactions / Interfaces)

2. Bước 1: Tạo Sơ đồ Hệ thống (Phân rã Chức năng)

2.1. Mục tiêu

Bước đầu tiên là phải hiểu rõ sản phẩm cần làm “cái gì” ở cấp độ chức năng, trước khi quyết định “cái nào” sẽ làm việc đó và “làm thế nào”. Mục tiêu của bước này là:

- Liệt kê tất cả các chức năng mà sản phẩm cần thực hiện.

- Phân rã các chức năng phức tạp thành các chức năng con (sub-functions) đơn giản hơn.

- Thể hiện được luồng (flow) năng lượng, vật liệu và tín hiệu/thông tin giữa các chức năng con.

2.2. Cách thực hiện

- Xác định chức năng tổng thể: Mô tả chức năng bao quát nhất.

- Phân rã chức năng: Sử dụng kỹ thuật “hộp đen” hoặc đặt câu hỏi “Để làm A, cần làm a1, a2, a3 gì?”.

- Sử dụng ngôn ngữ chuẩn hóa: Dùng cặp động từ + danh từ (ví dụ: “gia nhiệt nước”, “lưu trữ dữ liệu”), cố gắng giữ tính trung lập về giải pháp ở giai đoạn này [8].

- Xác định luồng vào/ra: Xác định input/output (năng lượng, vật liệu, tín hiệu) cho mỗi chức năng.

- Vẽ sơ đồ chức năng (Function Structure): Biểu diễn các chức năng và luồng tương tác.

Phương pháp Post-It [4]: Viết mỗi chức năng con lên một tờ giấy ghi chú, dán lên bảng trắng. Sắp xếp các tờ giấy và vẽ mũi tên thể hiện luồng tương tác. Cách này rất trực quan và hiệu quả cho thảo luận nhóm.

- Phạm vi chi tiết: Bắt đầu với khoảng 20-30 chức năng chính cho sản phẩm phức tạp trung bình, sau đó tinh chỉnh dần [4].

3. Bước 2: Nhóm các Yếu tố thành Khối (Clustering)

3.1. Mục tiêu

Sau khi có sơ đồ chức năng, bước tiếp theo là quyết định các chức năng này sẽ được nhóm lại và thực hiện bởi các khối vật lý (chunks) nào. Đây là bước cốt lõi định hình kiến trúc (mô-đun hay tích hợp).

3.2. Cách thực hiện

Việc nhóm chức năng thành khối vật lý cần dựa trên nhiều yếu tố và thường đòi hỏi sự đánh đổi [1, 4]:

- Gần gũi về Hình học: Nhóm chức năng cần các bộ phận nằm gần nhau.

- Chia sẻ Chức năng/Luồng: Nhóm chức năng liên quan chặt chẽ, chia sẻ luồng năng lượng, vật liệu, tín hiệu.

- Khả năng Tiêu chuẩn hóa: Nhóm thành các khối có thể chuẩn hóa thành mô-đun để tái sử dụng.

- Khả năng Tái sử dụng Thiết kế cũ: Cố gắng tạo khối giống sản phẩm/thiết kế đã có.

- Khả năng Thuê ngoài: Nhóm thành khối dễ đặt hàng bên ngoài.

- Ảnh hưởng đến Đa dạng hóa/Thay đổi: Nhóm chức năng tạo khác biệt hoặc dễ thay đổi vào cùng mô-đun.

- Sự tương đồng về Công nghệ/Nguyên lý: Nhóm chức năng dùng cùng công nghệ.

- Ảnh hưởng đến Tổ chức/Nhóm làm việc: Phân chia phù hợp năng lực và cấu trúc nhóm.

Quá trình: Bắt đầu từ sơ đồ chức năng, sắp xếp lại và vẽ ranh giới các nhóm chức năng dự kiến thành khối vật lý. Xem xét các phương án nhóm khác nhau và đánh giá.

Lưu ý: Thực tế cho thấy việc phân rã chức năng và xem xét giải pháp vật lý thường diễn ra song song và tương tác (gần với mô hình “zigzagging” của Axiomatic Design [9]) chứ không hoàn toàn tuần tự [6].

4. Bước 3: Tạo Layout Hình học (Geometric Layout)

4.1. Mục tiêu

Phác thảo sự sắp xếp không gian ba chiều của các khối đã xác định, đảm bảo chúng được bố trí hợp lý và đáp ứng các ràng buộc.

4.2. Cách thực hiện

- Phác thảo 2D/3D: Vẽ tay, CAD 2D/3D sơ bộ vị trí tương đối, kích thước ước lượng, giao diện chính [1, 4].

- Mô hình vật lý đơn giản:** Dựng mô hình nhanh bằng xốp, bìa carton… để cảm nhận trực quan [4].

- Xem xét các yếu tố: Kích thước tổng thể, vị trí tương đối, không gian cho từng khối, khả năng lắp ráp/tháo dỡ, bảo trì, đường đi kết nối, tản nhiệt, luồng khí, chống rung, công thái học, thẩm mỹ.

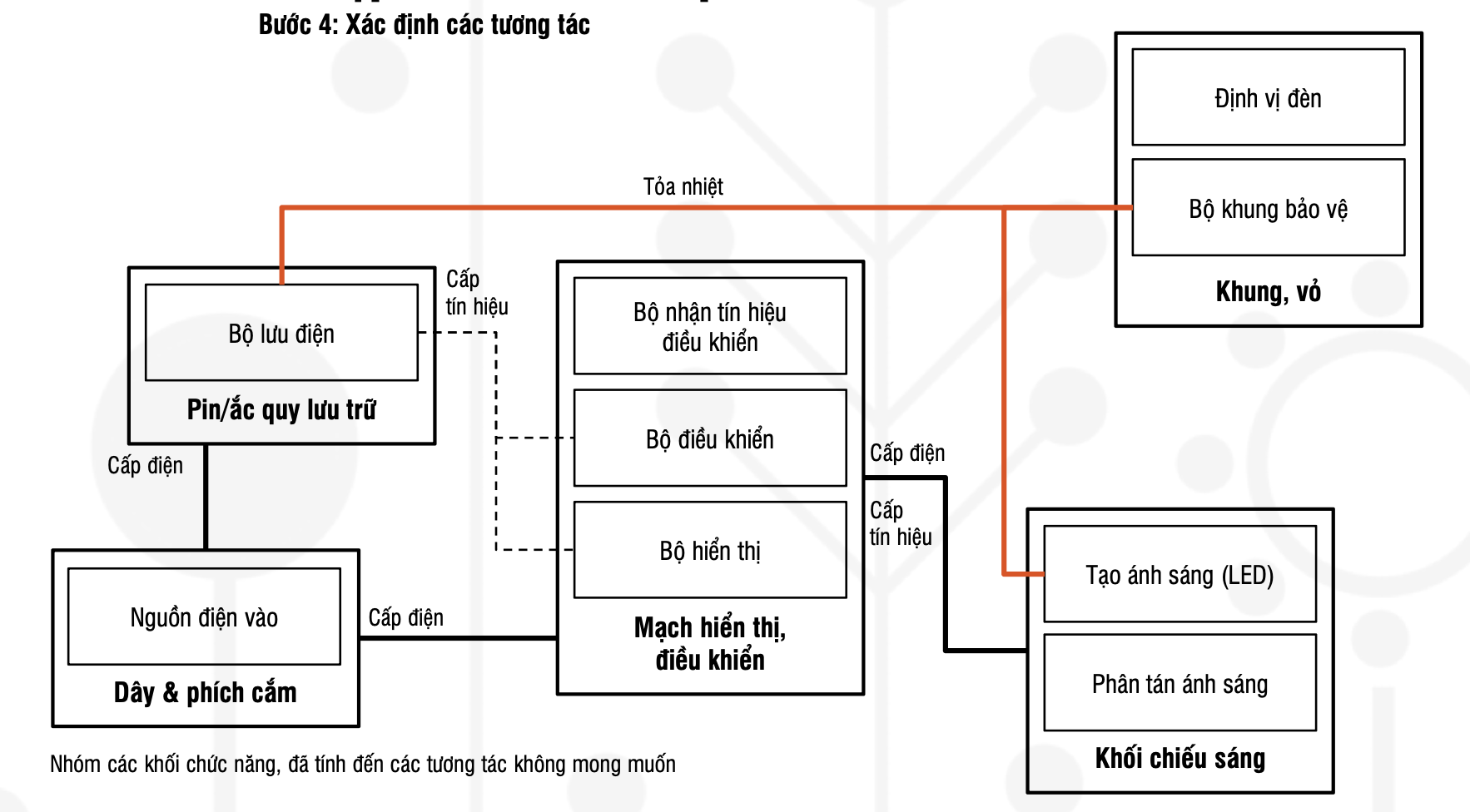

5. Bước 4: Xác định và Quản lý Tương tác / Giao diện

5.1. Mục tiêu

Đảm bảo các khối/mô-đun hoạt động cùng nhau chính xác và hiệu quả bằng cách:

- Xác định các tương tác cần thiết (mong muốn).

- Xác định và lường trước các tương tác không mong muốn (incidental/undesired).

- Định nghĩa rõ ràng các giao diện (interfaces) để hiện thực hóa và kiểm soát tương tác.

5.2. Cách thực hiện

- Rà soát các cặp khối:** Xác định các loại tương tác có thể xảy ra.

- Phân loại tương tác:

- Tương tác Căn bản (Fundamental): Luồng năng lượng, vật liệu, tín hiệu cần thiết [1, 4].

- Tương tác Không mong muốn / Phụ (Incidental / Undesired): Tác động không chủ đích nhưng ảnh hưởng đến hoạt động (nhiệt tỏa, rung động, nhiễu điện từ, biến dạng cơ học, xung đột không gian…) [1, 4].

- Sử dụng công cụ: Ma trận Tương tác (Interaction Matrix / DSM), Sơ đồ Giao diện.

- Định nghĩa Giao diện chi tiết:

- Vật lý: Kiểu kết nối, kích thước, dung sai…

- Năng lượng: Điện áp, dòng, công suất, nhiệt…

- Tín hiệu/Thông tin: Loại tín hiệu, giao thức (protocol)…

- Vật liệu:** Loại, tốc độ dòng chảy…

- Quản lý Tương tác không mong muốn: Đưa ra giải pháp giảm thiểu/kiểm soát (tản nhiệt, cách âm, che chắn…), cập nhật lại layout/thiết kế khối nếu cần [4].

6. Tính Lặp và Tinh Chỉnh

Quy trình 4 bước này không phải là một đường thẳng mà có tính lặp (iterative) cao [8]. Kết quả của bước sau có thể đòi hỏi quay lại điều chỉnh các bước trước đó. Quá trình này được lặp lại và tinh chỉnh cho đến khi đạt được một kiến trúc sản phẩm rõ ràng, khả thi và đáp ứng yêu cầu.

7. Kết luận Bài 4

Việc xác lập kiến trúc sản phẩm là một quá trình có hệ thống, đòi hỏi sự phân tích kỹ lưỡng về chức năng, cấu trúc vật lý và các tương tác phức tạp. Quy trình 4 bước – Tạo Sơ đồ Hệ thống, Nhóm thành Khối, Tạo Layout Hình học, và Xác định Tương tác/Giao diện – cung cấp một khung phương pháp luận hiệu quả để định hình nên “bộ xương” cho sản phẩm. Thực hiện tốt quy trình này giúp quản lý sự phức tạp và đặt nền móng vững chắc cho các giai đoạn sau.

Ở bài viết tiếp theo, chúng ta sẽ khám phá mối liên hệ chặt chẽ giữa Kiến trúc Sản phẩm và Chiến lược Kinh doanh, xem xét cách các quyết định kiến trúc ảnh hưởng và hỗ trợ các mục tiêu chiến lược của doanh nghiệp.

Tài liệu tham khảo

- [1] Ulrich, K. T., & Eppinger, S. D. (2016). Product Design and Development (6th ed.). McGraw-Hill Education.

- [2] Whitney, D. E. (khoảng 2000-2005). Product Architecture (Bài giảng). MIT.

- [3] MES LAB. (2020). Chương 10: Kiến trúc Sản phẩm. Trong Thiết kế & Phát triển Sản phẩm: Từ ý tưởng đến sản xuất.

- [4] MES LAB. (2019). Chương 12: Kiến trúc & Thiết kế Kết cấu Sản phẩm. Trong RDI Toolkit.

- [5] MES LAB. (2020). Chương 8: Kiến trúc Dịch vụ. Trong Thiết kế & Thương mại hóa Dịch vụ.

- [6] Van der Linden, G. (2002). Product Architecture: Key Concepts and Implications (Chapter 2, PhD Thesis, Erasmus University Rotterdam).

- [7] Ulrich, K. T. (1995). The role of product architecture in the manufacturing firm. Research Policy, 24(3), 419-440.

- [8] Pahl, G., & Beitz, W. (1996). Engineering Design: A Systematic Approach (2nd ed.). Springer.

- [9] Suh, N. P. (1990). The Principles of Design. Oxford University Press.

- [10] Meyer, M. H., & Lehnerd, A. P. (1997). The Power of Product Platforms. Free Press.